能源耗用現況

元太科技遵循ISO 14064-1 標準,每年進行溫室氣體盤查,並以此為基礎規劃並實施節能減碳策略,並透過定期召開檢討會議追蹤策略的執行成效,以根據實際情況進行策略的滾動修正。

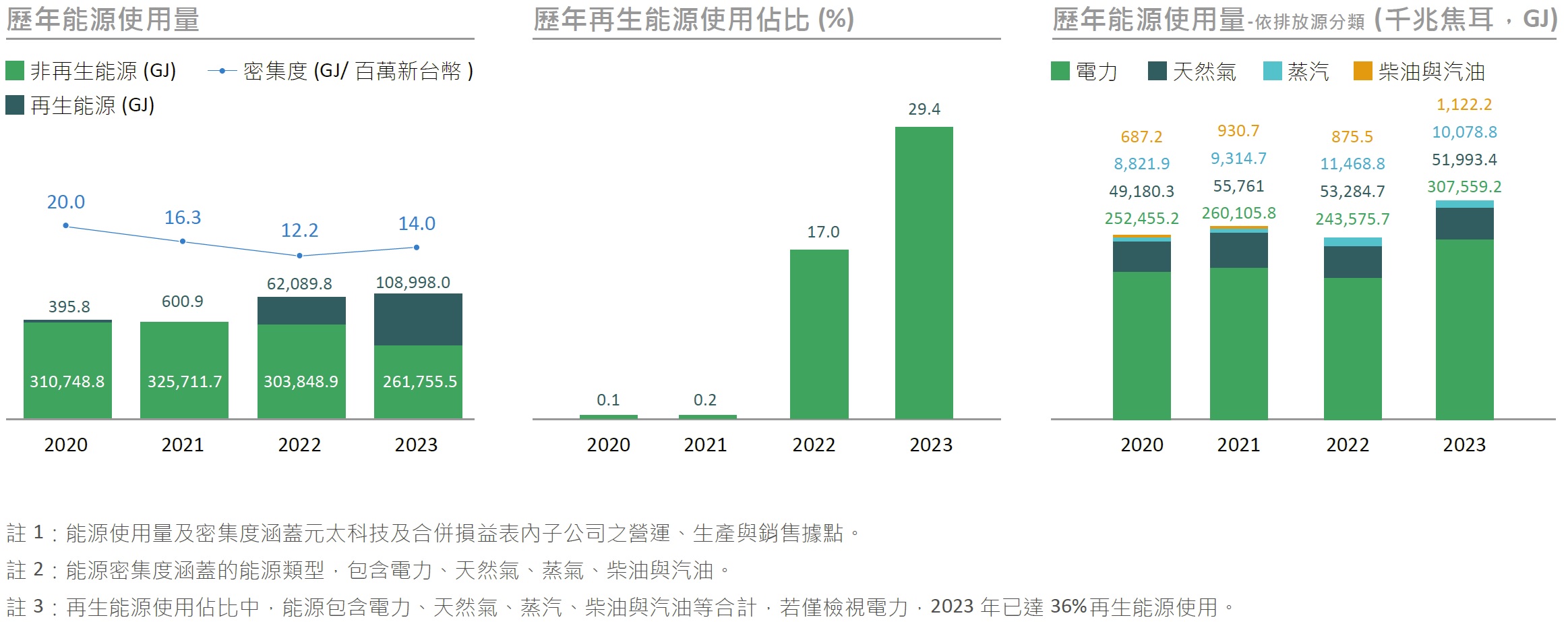

2023 年,元太科技全球廠區及辦公室能源消耗370,753.5GJ,其中電力占83.0%、天然氣占14.0%、蒸汽占2.7%、柴油與汽油合計占0.3%,再生能源(含電力、天然氣、蒸汽、柴油與汽油)使用占比則較2021 年基準年由0.2%增加至29%(電力則為36%再生能源)。電力是製程生產設備及廠務系統的主要供給來源;蒸汽主要供給揚州廠區製程設備;天然氣為美國廠區製程設備供給來源;柴油用於發電機及運輸車;汽油則用於公務車。為因應能源消耗的增長,元太科技以提升設備效能、提高生產製程用電管理及使用低碳能源作為未來主要減量策略。此外,元太科技同時推廣落實辦公室及公共區域節能管理方案,透過宣導活動及教育訓練,增進員工節能減碳之觀念與習慣。